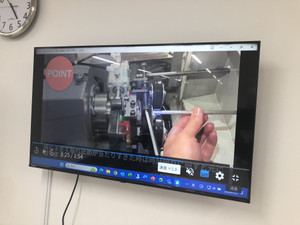

DX化の取り組み③ MES製造実行システム

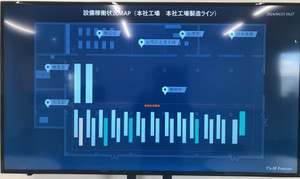

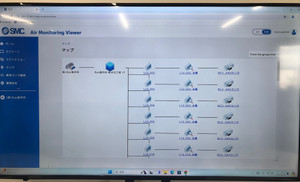

MESの機能で実績データを収集し、見える化

することで改善の活動に繋げる仕組みがあります。

設備稼働に関しては、自動で実績が収集されて

いきますが、人の作業に関しては、作業の開始、

終了を登録していく必要があります。

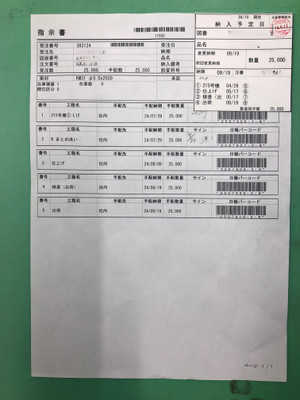

今までは、紙の製造指示書を使用し、固定された

パソコンで登録作業を行っていました。

パソコンへの移動であったり、他の人が使用して

いると作業が終わるまで待っていたり、無駄な時間が

発生していました。

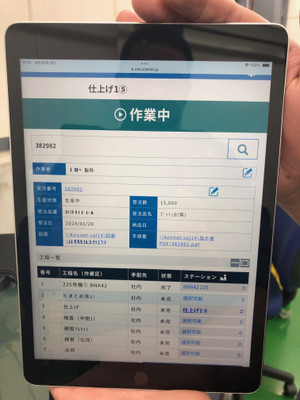

今回の取り組みで、ipadのタブレットを使用し、

開始、終了の情報を登録する仕組みを準備しました。

タブレットには、製造指示書の情報が見えるように

なっており、どの工程まで終了しているかの情報も

リアルタイムで見ることが出来ます。

登録作業の他にも、段取りや検査に使用する図面で

あったり、作業手順書も見れるようにしました。

タブレットの入力を開始し2か月ほど立ちますが、

だいぶみんな入力作業にも慣れてきた気がします。

私は、たまに入力を間違えてしまい、担当者に

修正作業の負荷をかけてしまっていますが・・汗。

作業実績データを集計していく事は、製造業にとって

重要な情報となりますが、人の作業に関しては

どうしても手間がかかる傾向にあるような気がします。

実績データを集めていくには、社内のメンバーの

協力が必要です。いくら素晴らしいシステムを

入れても、データが入らないと使い物になりません。

このようなところで、少しでも作業が楽になると、

前向きな取り組みになっていきますね。

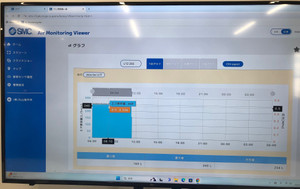

次回は、収集したデータの見える化について

ご報告します。