最近の記事

2026年1月 9日 (金)

2026年1月 1日 (木)

2026年 あけましておめでとうございます。

新年あけまして、おめでとうございます。

本年もどうぞよろしくお願い致します。

今年も櫻木神社に、初詣に行ってまいりました。

毎年恒例の行事となっていますが、ピリッとした

朝の空気に、身も心も清々しい気持ちになります。

今年は午年。60年に一度の丙午となります。

丙午の事を少し調べてみました。

「丙」は、陽のエネルギーを象徴しています。

燃え盛る炎のように、明るく、力強く、行動的な

意味を持っています。

「午」も似たような特徴があるため、非常に

エネルギッシュな年と言われています。

「情熱」「エネルギー」「行動力」がポイントとなり、

新しいことを始めるには最適な年だそうです。

丸山製作所では、本年より岩手県遠野市にて、

遠野工場の稼働を本格的に始めて参ります。

1月8日に、開所式となります。

丙午の年に象徴されるよう、明るく、力強く、

行動的な一年になるよう、精進して参ります。

いつもお世話になっているお客様。

私達の生産を支えて頂くお取引先様。

力を合わせ、お客様の期待に応えてく

社員の皆様。

一年間、どうぞよろしくお願い致します。

丸山善之

2025年11月 5日 (水)

2025年10月10日 (金)

避難訓練を実施しました。

本日は、毎年の取り組みとなっている避難訓練を

実施しました。

丸山製作所の所在地である春日部市は、

埼玉県の東部、江戸川を挟んで、千葉県との

境目にあります。

江戸川は、関東を流れる1級河川となっています。

近隣には、中川、古利根川が流れており、

これらの中小河川が洪水となった際には、

首都圏外郭放水路を経由し、江戸川に流し込む

仕組みになっています。

首都圏外郭放水路は、洪水を防ぐために建設

された世界最大級の地下放水路です。

地下神殿とも言われており、よくテレビの撮影

などでも使用されていますので、ご存じの方も

多いのではないでしょうか。

この地域は、土地が低く水がたまりやすい

お皿のような地形となっているため、

これまで何度も洪水被害を受けてきましたが、

首都圏外郭放水路の完成によって、

この流域の洪水被害を大きく軽減しました。

私たちの地域は、この施設により安全に

守られていますが、今回は、江戸川の氾濫を

想定し、避難訓練を実施しました。

各所に、誘導担当が配置され、スムーズに非難が

行なわれました。

食堂では、部署ごとに点呼を行い、5分ほどで

全員の非難が完了。

本社、第二工場の工場長より総評をし、無事に

避難訓練が終了となりました。

今回は、初めて江戸川の氾濫を想定し、建物の

2階に避難することを行いました。

避難する際の課題も見えてきましたので、

改善を実施し、短時間での避難に繋がるよう

取組を行って参ります。

訓練に参加いただき、ありがとうございました。

2025年9月17日 (水)

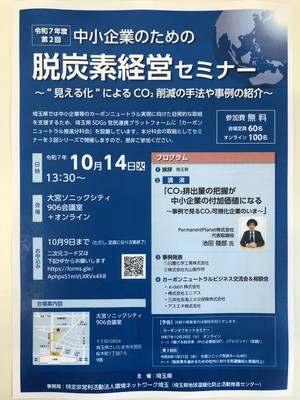

中小企業のための脱炭素経営セミナー

本日は、10月に開催される埼玉県主催の

「中小企業のための脱炭素経営セミナー」について

ご紹介です。

昨年より、SMC社のエアーマネジメントシステムを

使用した改善の取り組みを行って参りましたが、

今回、弊社が行った改善の内容を、事例として

発表させて頂くことになりました。

具体的な事例を発表させて頂きますので、

是非、ご参加いただけますと嬉しく思います。

皆様のお越しをお待ちしております!

日時 令和7年10月14日火曜日

13時30分より

会場 大宮ソニックシティ906会議室

+オンライン

参加費無料

お申込みはHPより

中小企業のための脱炭素経営セミナー - 活動事業 - 環境ネットワーク埼玉とは - 環境ネットワーク埼玉

主催 埼玉県

事務局 特定非営利活動法人環境ネットワーク埼玉

2025年7月18日 (金)

第58期 経営方針発表大会

本日は、第58期となる経営方針発表大会を

行いました。

今期の重要経営課題は

① お客様から信頼される協力企業No1。

② 工場間の連携を強化し、儲かる工場を目指す。

③ 働く人の笑顔の為に、チームワークを強化し

人を育てる。

となります。

今年度は、遠野工場の本格稼働もスタートします。

丸山製作所にとっても、チャレンジの年となり

ますので、社員全員で力を合わせ取り組みを進めて

参ります。

各部門の管理者より昨年の振り返りと、今年度の

抱負を話してもらいました。

皆さん緊張しているようです。(笑)

最後に、各工場長より昨年度の活動で、活躍された

社員の方に感謝状を贈らせて頂きました。

表彰された皆様おめでとうございます!

いつも大変お世話になっているお客様。

力を合わせ、毎日の生産に取り組んで

いただいている社員の皆様。

私達の生産をさえて頂いているお取引先様、

地域の皆様。

第58期もどうぞよろしくお願い致します。

丸山善之

2025年5月23日 (金)

事業継続計画BCP策定会議

今年度の取り組みで、事業継続計画BCPの

策定を進めて参りました。

昨年10月より、毎月1回の勉強会を実施し進めて

参りましたが、計画書が完成しましたので、

本日は最終回となります。

お世話になった方々に、お越しいただき

報告会を実施しました。

勉強会を進めていく中で、いろいろな課題が

見えてきました。

事業経営を進めていく中で、様々なリスクが

起こってきます。

東北大震災、台風、川の氾濫、コロナ感染・・。

災害が発生した時に、いかに被害を最小にし、

事業を復旧させるか?

多くの事を考える、良いきっかけとなりました。

今回、岩手に進出するきっかけもBCPの対策の

ひとつです。

この計画を活かす為、今後社内での教育や、

実際の訓練などを進めて参ります。

普段からの準備、心構えが大切ですね。

1年間お疲れさまでした。

2025年4月12日 (土)

釜石鵜住居復興スタジアム

本日は、釜石鵜住居復興スタジアムにて、

SMC様主催のサプライヤーパーク、

プレオープンマッチが開催されました。

釜石シーウェイブスと豊田自動織機

シャトルズ愛知との試合が行われ、

その他沢山のイベントが開催されました。

SMC様のブースでは、実際に使用している製品の

展示や、ご家族でも楽しめるゲームコーナー

も充実しており大人気となっていました。

私達、サプライヤーのブースも、各企業特徴が

出ており、多くのお客様に来場いただきました。

丸山製作所のブースも準備完了です。

今回は、お客様とじゃんけんを行い、

勝利した方に「河童1号」か「プリングルス」

をプレゼントしました。

お陰様で、沢山の方とじゃんけん大会で

盛り上がることができました。

1時間ほどで、用意していた「河童1号」が

全員引き取られ、多くの皆様に喜んで頂けたこと

本当に嬉しかったです。

地元の皆様との楽しい交流が出来た事、

心から感謝しております。

弊社ブースに立ち寄って頂いた皆様、

ありがとうございました。

ラグビーの試合を見学する時間もあったのですが、

初めて近くで観戦したので、試合の迫力に圧倒

されました。

私達も一緒に、岩手県を盛り上げていけるよう

頑張って参ります。

今後ともどうぞ宜しくお願い致します!

2025年4月 7日 (月)

「4 BAR FACTORY」を目指して⑧

久しぶりとなりますが、電気使用量の推移に

ついてまとめましたので、ご報告となります。

2025年3月までの平均値となりますが、

稼働状況は昨年よりも2%伸びていますが、

電力使用量としては-13%削減となりました。

全ての設備は、0.35Mpaの設定が完了しており、

今後は、コンプレッサー自体の吐出圧力を

下げていく活動を進めて参ります。

現在、工場全体の電気使用量を把握することは

出来ますが、設備毎の電力を測定することが

出来ていません。

そこで、株式会社SIRC社の

IOT電力センサユニットを導入しました。

IoT電力センサユニット - 株式会社SIRC

設置自体はクリップで挟むだけなので、

5分もかからず取付完了です。

設備毎の改善効果が見える化できますので、

データが溜まって、効果検証できるのが

楽しみです。

さて・・週末は暖かかったので、桜も満開でしたね。

いつもお世話になっている「そば処桂」さんの

桜も見事に咲きました。

桜を見ると、なんだかホッとします。

日本に生まれて良かったなと思います。