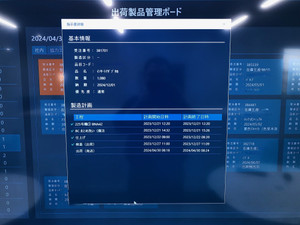

DX化の取り組み⑦ MESとスケジューラーの連携

本日は、今まで取り組んできたMESと

スケジューラーの連携についてのご報告です。

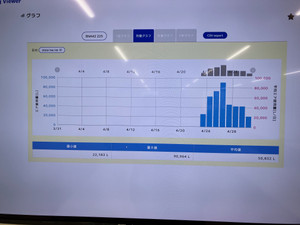

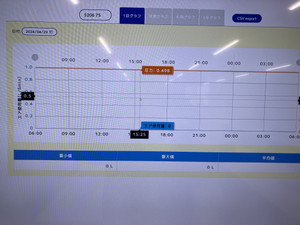

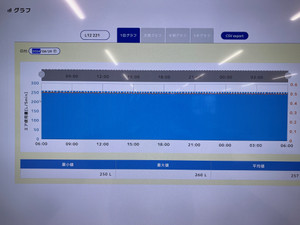

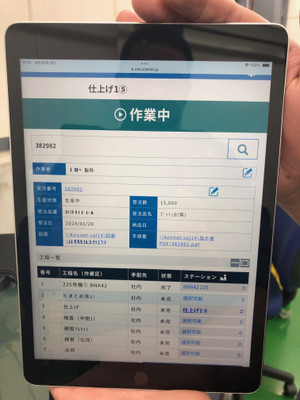

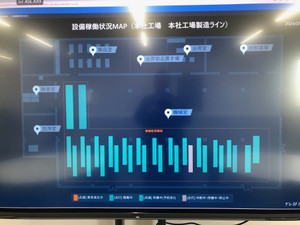

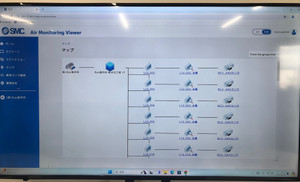

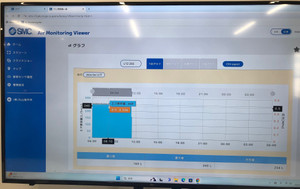

MESで生産実績がリアルタイムで見える

ようになったので、次はスケジューラーとの

連携を行っていきます。

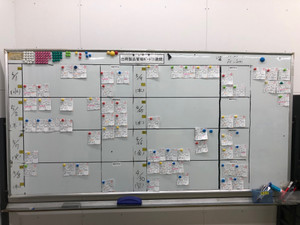

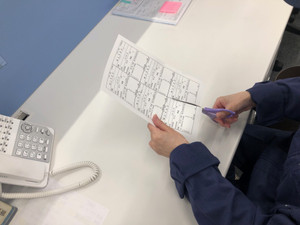

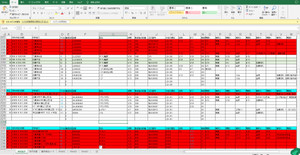

弊社では、生産スケジュールに関しては

エクセルを使用し、作成していました。

スケジュールに関しては、課題が3つありました。

①加工技術の知識のある管理者でないと

計画が立てられない為、特定の人員の

負荷が高くなってしまう。

②緊急での割り込みなどが発生した場合、

エクセルでの計画修正作業に手間がかかって

しまう。

③設備以外の工程に関して、作業負荷に

偏りがでてしまう。

特に①に関しては、設備の特性、製品の特性、

材料、工具、段取り担当者の能力などを加味し、

スケジュールする必要があるので、加工技術の

知識がある管理者でないと、効率の良い仕事の

割付が難しい部分がありました。

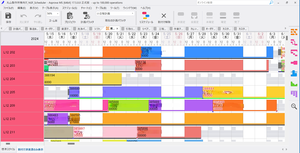

今回、スケジューラーを立ち上げていくにおいて、

管理者の頭の中にあるスケジューリングするための

条件を、マスターに落とし込む作業が一番の課題と

なりました。

マスターの整備に、これだけ苦労するとは

思ってもいませんでしたが、マスター次第で、

計画の精度にも影響が大きいため、慎重に

作業を進めていきます。

少しづつ形になってきましたが、

スケジューラーを本格稼働させるためには、

もう少し時間がかかりそうです。

しかし、効率の良い生産計画が、誰でも

同じレベルで立てられることで、生産性の向上

がみこめます。

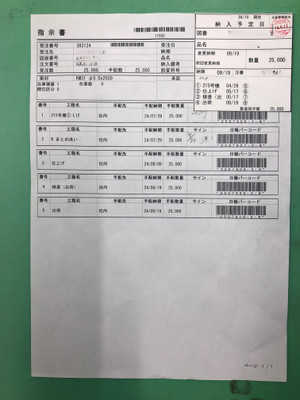

また、MESと連携させることで、お客様への

回答納期の精度向上が見込めますので、

丸山製作所の頭脳となるよう、育てていきたいと

思います。