最近の記事

2025年4月 7日 (月)

2025年3月20日 (木)

コミュニケーション研修

本日はコミュニケーション研修として、

行動分析の勉強をしました。

相手の特徴を理解し、違いがあることを認め

コミュニケーションの向上につなげようという

研修になります。

まず簡単なテストを実施し、16タイプの概観から

最も近いタイプを見つけます。

その後、いろいろな課題を行っていく事で、

自分の特徴を確定していきます。

私自身も行いましたが、自分の考え方に

結構しっくりくるような気がします。

それぞれ工場毎に行ったのですが、似たような特徴が

集まっている場合もあれば、全然ばらばらの場合も

ありました。

これだけ考え方の違いがあるのだから、

理解するのが難しいのかもしれませんね。

でも、初めから違う事が理解できていれば、

いろいろな対処ができるような気もします。

自分自身を深く理解し、仲間の事を知ることが

でき、とても有意義な時間でした。

今回の研修を活用し、より良い職場を目指して

いきましょう。皆様お疲れさまでした。

2025年3月 3日 (月)

2025年2月 6日 (木)

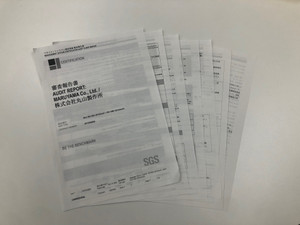

ISO更新審査

2025年2月4日から5日にかけて、

ISO品質、環境マネジメントシステムの

更新審査が行われました。

3名の審査員の方がお越しいただき、

丸山製作所の品質、環境の取り組みに対し

健康診断をして頂きました。

新工場長体制となり、新しい内部監査員の

メンバーも関わってきた取り組みに対しての

審査となりましたが、順調に2日間を終え、

最終会議を迎えることが出来ました。

結果として不適合は0件、肯定的観察事項が2件、

観察事項及び改善の機会が4件となりました。

頂いた改善の機会に関しては、早急に対策を行って

参ります。

毎年の会社の健康診断も、大きな問題は発生

していなかったのでほっとしました。

常日頃から、真摯に取り組んでいただける、

社員の皆様に感謝しております。

審査員の方との雑談の中で、

「多くの会社を見てきましたが、中小企業で

これほどDX化の進んだ会社は見たことありません。

とても感激ました。」との言葉を頂きました。

昨年1年間の取り組みを、褒めて頂いたようで、

とても嬉しくなってしまいました。

更にDX化を進め、効率の良い生産体制を

目指して参ります。2日間お疲れ様でした。

2025年1月 1日 (水)

2025年 あけましておめでとうございます。

新年あけましておめでとうございます。

本年もどうぞ宜しくお願い致します。

新年を迎え、日の出前に野田市櫻木神社に

初詣に行ってきました。

朝のピリッとした空気は、毎年気持ちが

引き締まります。

今年は巳年ですね。巳年は蛇が皮を脱ぎ捨て、

新しい姿へと生まれ変わるように、古い価値観や

習慣を手放し、新しい自分へと生まれ変わる

チャンスを与えてくれるそうです。

一つのサイクルが終わり、新たなサイクルが

始まる転換期と言えるので、これまでの努力が実り

目標達成へと近づくとのこと。

現在の、私たちの仕事においても、

このような気持ちで取り組んでいく事は大切ですね。

日々、お客様の要望、モノづくりの手法、

日本と海外の関係性は変化していきます。

転換期に立った時に、私たち自身が生まれ

変わらなければ、時代に取り残された会社になって

しまうと思います。

世の中から必要とされる会社になるためには、

生まれ変わるチャンスを活かし、目標の達成へと

近づける事。

2025年は、岩手県遠野サプライヤーパークへの

進出という、丸山製作所にとっても大切な

プロジェクトのスタートとなります。

いろいろな課題が出てくると思いますが、

変化するチャンスととらえ、楽しんでいきたいと

思っています。

私達にお仕事を任せて頂けるお客様、

私達のお仕事を支えて頂けるお取引先様、

丸山製作所で一緒に切磋琢磨しながら

仕事に取り組む社員の皆様に感謝をし

一年間を過ごしていきたいと思います。

本年もどうぞ宜しくお願い致します。

丸山善之

2024年12月27日 (金)

2024年11月15日 (金)

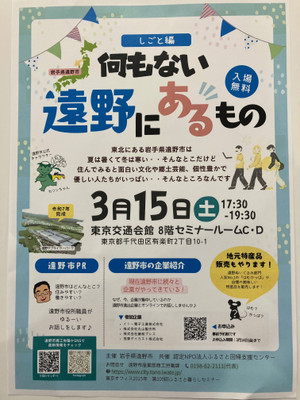

遠野サプライヤーパークについて

丸山製作所は2025年岩手県に完成する、

SMC株式会社様の遠野サプライヤーパークに

進出することになりました。

SMC様は、岩手県の遠野工場エリアを国内BCP拠点

として整備し「遠野サプライヤーパーク」を建設。

サプライヤーと連携して部品生産能力を拡大予定。

国内部品調達強化を行い、一貫・迅速生産体制の

確立とサプライチェーンの強化を図る計画です。

SMC様とは40年以上のお取引となりますが、

更なる協力体制を構築させていただき、

弊社においてのBCP対策強化と生産能力拡大を

目指して参ります。

これから現地での生活基盤の整備、一緒に働く

仲間の募集など、2025年の工場開設に向けて

準備を進めて参ります。

岩手県遠野市の皆様、どうぞ宜しくお願い致します。

2024年11月 8日 (金)

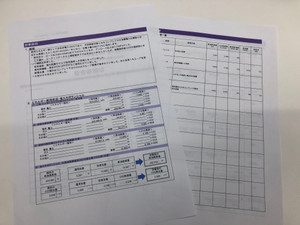

省エネ診断の受診

先日、令和5年度中小企業等エネルギー利用

最適化推進事業の、省エネ診断を受診しました。

省エネの専門家にお越しいただき、

工場の省エネルギーについてのアドバイスを

頂く取り組みとなります。

10月16日に現状確認を頂き、本日は診断結果の

報告にお越しいただきました。

総括として

・コンプレッサの消費電力は全体の27.2%となる。

・設定圧力 ロード圧力0.55MPa

アンロード圧力0.73MPa

アドバイス項目

①吐出圧力低減

アンロード圧力を0.73MPa→0.65MPaに変更

約6%の電力削減

②高効率機器への変更

ON-OFFタイプからインバータータイプに変更

約12.7%の電力削減

③エアガンの変更と減圧弁の設置

内部圧損の少ない機種に変更

適正なノズルと圧力設定の見直し

④局所増圧によるコンプレッサ設定圧の低減

高圧の必要な装置に増圧弁を使用し、全体の

コンプレッサ設定値を下げる

約7%の電力削減

⑤漏れの低減

装置側に多少の漏れあり

⑥装置供給用配管の変更

工場配管から装置まで、ソフトナイロン材の

樹脂チューブに変更

実施方法についても詳しく説明頂きました。

また原油換算、CO2換算での省エネの可能性も

提示いただき、大変勉強になりました。

改善の種が見つかりましたので、是非チャレンジ

していきたいと思います。

本日はありがとうございました!

2024年11月 6日 (水)

ものづくり補助金活動報告

5月末に、17次ものづくり補助金採用が決定し、

部品外観検査の自動化をテーマに活動を進めて

参りました。

無事に10月末に設備が完成し納品され、

11月より動作確認を行っております。

今回、HAMA TEC株式会社様に依頼し、

設備立ち上げをお願いしました。

この設備の中には、私たちが生産した部品も

沢山使われているようです。

当初の予定通り、1個のサイクルタイムも順調です。

最終の微調整を行い、検収となります。

部品製造業において、外観検査は永遠のテーマの

ような気がします。

今まで「人の目」に頼ってきましたが、人材不足、

検査の標準化を解決するには、画像測定の自動化

が大きな効果を発揮してくれそうです。

今回の経験を活かし、更に生産性の向上を

目指していきたいと思います。

補助金を活用させて頂き、ありがとうございました。

2024年10月22日 (火)

「4 BAR FACTORY」を目指して⑦

9月の電気使用量、金額が確定しました。

な、なんと・・

電気使用量は前年比28.56%減。

電気料金は前年比18.74%減。

ここまで良い結果が出たことに、

びっくりしました。

AMSを設置し、「見える化」を行ったことで、

①今まで気づかなかった、無駄なエアーを削減

できたこと。

②設備のエアー圧設定0.35MPaにチャレンジ

できたこと。

③省エアー機器への切り替えを検討できたこと。

④改善の効果がすぐに把握でき、活動を行う

上での羅針盤となったこと。

⑤働く社員の、「空気はタダではない」という

意識が変わったこと。

このような効果がありました。

昨年からいろいろなDX化を進めて参りました。

設備投資をすることで「見える化」ができますが

見えただけでは効果が出てきません。

見えてきた無駄な部分を、いかに改善できるかが

ポイントになりそうです。

DX化を進めるメリットは、改善を進めるための、

沢山の「種」を提供してくれる事。

そしてその「種」を実らすために、羅針盤を

確認しながら、改善を良い方向に進められる事が

一番のメリットなのかもしれません。