漏洩訓練を実施しました。

本日は、油漏れを想定した漏洩訓練を実施しました。

弊社では金属加工時に切削油を取り扱っているため、

緊急時の対応について、訓練をしました。

各工場に準備されている「油漏れ緊急対策セット」を

使用します。

工場長より訓練の注意点などを解説。

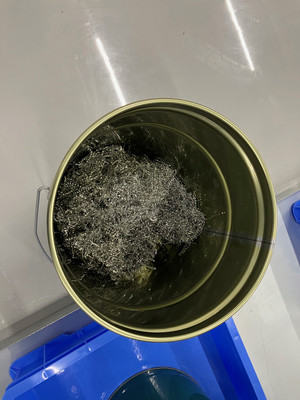

対策セットの中身を確認しました。

普段開けることは無いですが、実際に開けてみると、

色々なものが用意されています。

4名ごとのグループとなり、実際の作業を

行っていきます。

油の代わりに水を床にこぼし、拡散しない為の

手順を学んでいきます。

無事に拡散を防止し、回収できました。

作業終了です。

最後に全員で振り返りを行いました。

緊急時に行動ができるよう、普段からの訓練は

大事ですね。

緊急時とならないよう、普段から安全を心がけて

業務に取り組みましょう。

漏洩訓練お疲れさまでした。