今期の経営課題であるDX化の取り組みについて

ご報告させて頂きます。

エアマネジメントシステムの導入について。

エアマネジメントシステム(AMS)とは、

空気消費流量をモニタリングし、最適な圧力調整

を行うことで、コンプレッサーの消費電力の削減

を目指すシステムです。

エア消費を見える化し、改善活動を進めることで、

使用量を削減し、最終的に加工設備の低圧化を

目指しますが、これもSDGsの活動の一つですね。

現在使用しているエアタンクの圧力が0.75MPa。

加工設備が0.5MPaとなっています。

目標は0.4MPaを下回ることを目指し活動を行いますが、

実際にやってみないとわからない部分もあり、

設備の稼働状態、出来た製品の品質確認を行いながら

実施する必要がありそうです。

まずは、取り組みを行う上での第一歩・・。

実際の各設備のエア消費の見える化です。

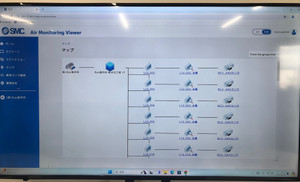

今回、本社工場のすべての設備に、エアマネジメント

のハブと、無線アダプタを設置しました。

設置は、私たちも一緒に作業を行ったのですが、

既存の設備にも、簡単に取り付けができました。

コンプレッサーを止め、休日に作業を行いましたが

無事に設置作業が完了し、ホッとしました。

収集したデータも無線で飛ばせるので、配線などの

心配もなく、見た目もスマートです。

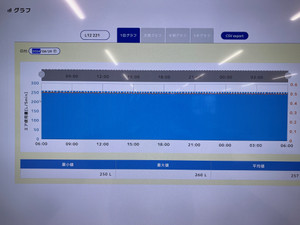

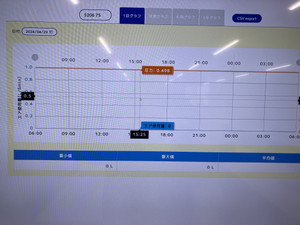

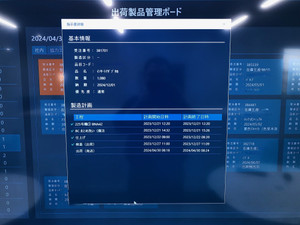

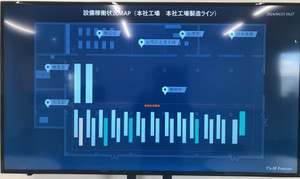

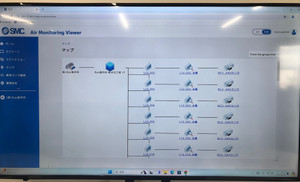

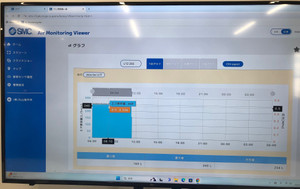

全体の監視は、エアモニタリングViewerを使用し

確認していきます。

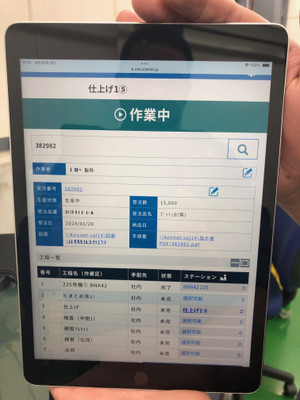

全ての設定が完了し、設備毎の「圧力」「流量」

「温度」がリアルタイムで見えるようになりました。

設置し全体を見てみると、設備毎に圧力設定が

若干ばらついたので、早速各設備の調整を実施

しました。

年に何度か、工場の稼働を止めるタイミングが

あります。静かな工場から「シュー」っとエアーが

微かに漏れている音が聞こえてくるのです・・。

気になって気になって・・。

あーもったいないと思い、どこの設備から漏れて

いるのか探して、修繕するのも一苦労でした。

このシステムのお陰で、どの設備に問題があるか

ピンポイントで発見ができそうです。

無駄なエアーの使用を抑えていく事で、

コンプレッサーの稼働を抑え、電気量の削減

二酸化炭素排出量の削減につながりますね。

工場全体の、エア使用状況を把握することは

今まで無かったので、今後が楽しみです。

現在、本社工場の電気料金は約200万円/月。

年間2400万円になります。

一昔前と比較すると、目が飛び出るほど高い!

エアーの圧力を現在の0.5MPaから0.15MPa

削減できると、数字上の計算では300万円ほど

削減が出来そうです。

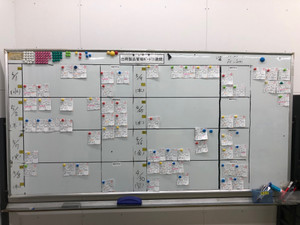

改善活動を進めるにも、まずは現状の見える化!

まんまる笑顔製造工場として、環境にも、

会社の利益にもプラスになる活動になりそうです。

システム設置にご協力いただいた皆様。

ありがとうございました。