最近の記事

2019年1月12日 (土)

2019年1月 7日 (月)

本年も宜しくお願いいたします!

新年明けましておめでとうございます。

本年もどうぞ宜しくお願いいたします。

丸山製作所は本日が仕事初めとなりました。

12月29日から1月6日まで9日間の長期休暇と

なり、ゆっくりとお正月を過ごす事ができました。

私は1月1日朝6時頃に近くの神社に初詣に行き、

10時頃から江戸川までウォーキングに出かけました。

とても穏やかな天気で、空も吸い込まれそうな程青く、

「日本の正月」を感じる事が出来ました。

今年は天皇陛下の退位、翌年にはオリンピック

も控えており、日本も大きな変化の年となると

思います。

私達も変化を恐れることなく、柔軟に体制を変化

させ、順応していける組織作りをしていきたいと

改めて感じました。

2019年も社員一同頑張って参りますので、

どうそ宜しくお願いいたします。

皆様にとって良い一年となりますように。

2018年12月27日 (木)

2018年 仕事納め

明日で丸山製作所は2018年の仕事収めとなります。

お客様、社員の皆様、お取引先の皆様、地域の皆様。

1年間大変お世話になりました。

一年があっという間に過ぎていってしまいます。

年齢を重ねれば重ねるほど、その思いが強く

なっている気がします(笑)。

仕事を上手く進めていると言うよりは、

仕事に追われてしまっている気もしますが・・。

とりあえず毎日が充実していると思っております。

5年後、10年後の会社の姿を思い描いていますが、

いろいろ課題も多く、まだまだ会社として未熟な部分

が沢山あります。

全ては私の責任ですが、そんな私を支えてくれる、

社員の皆様に本当に感謝です。

来年は丸山製作所にとって大きな変化の年になると

思います。全社員で力を合わせ、お客様のお役に立てるよう

また、飛躍と年となるよう頑張って参ります。

2019年も丸山製作所を宜しくお願いいたします。

良い年をお迎えください。

丸山善之

*新年は1月7日より営業いたします。

2018年12月19日 (水)

2018年 忘年会12月15日

12月15日に忘年会を行いました。

今年は浅草から水上バスに乗り、

お台場散策のコースでした。

研修生の中には、東京に初めて行くメンバーもおり

とても楽しみにしていました。

浅草から水上バスに乗り、お台場まで移動しました。

私は水上バスに乗るのが初めてだったので、少し興奮気味

だったのですが、天気も良く楽しむ事が出来ました。

お台場を散策し、念願のガンダムを見てきました(^^)。

仕事を離れた場での、コミュニケーションの場は大切

ですね。仲間の笑顔を見るのは嬉しい事です。

最終的に結構な距離を歩いたので、帰りは皆さんグッたりです。

一年間大変お疲れ様でした。

今年もあと2週間です。ラストスパート頑張りましょう。

2018年12月15日 (土)

千葉商科大学殿 経営診断報告会

12月13日に千葉商科大学大学院殿、

中小企業診断士養成コースの「経営診断報告会」を

実施しました。

短い期間でしたが8名の実習生様、指導員の先生に

実施をお願いしました。

本日は最終報告日

「真のパートナー企業を目指す為の経営基盤の強化

~さらなる事業継続性の確保に向けて~」

というテーマで報告を頂きました。

1、営業戦略の現状と課題

2、調達、生産状況の課題および改善点

3、組織の現状、課題および改善点

4、人事労務

5、財務の現状、課題及び改善点

6、情報システム

いろいろな切り口から見た改善点を多数頂きました。

次年度の経営方針の中でも取り組んで行きたい

内容もあり、大変参考になりました。

皆さん、普段はお仕事をされており、土日を使っての

皆さん、普段はお仕事をされており、土日を使っての

実習との事で、タイトなスケジュールの中お疲れ様でした。

無事卒業され、中小企業診断士となり、中小企業を

盛り上げるパートナーとしてご活躍されることを

願っております。ありがとうございました!

2018年12月 6日 (木)

2018年11月27日 (火)

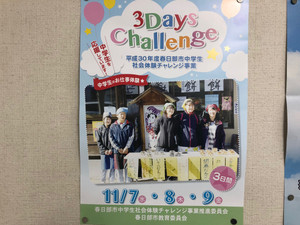

平成30年度 3daysチャレンジ

毎年恒例の3daysチャレンジが、11月7日、8日、9日

で実施され地元中学生が、職業体験に来てくれました。

今回は男の子1名、女の子2名の3名です。

今回は男の子1名、女の子2名の3名です。

初日に少し話をしましたが、「ものづくり」に興味がある

メンバーで、「私達の作った部品が、世界中で役立っている

のですよ。」とお話したところ大変嬉しそうに話を聞いて

くれていました。

実際は、細かい作業であったり、根気のいる作業が多い為

大変だったようですが、働くことの大変さを学ぶ事ができた

と思います。 今回の経験が、今後の皆さんの人生に少しでも

今回の経験が、今後の皆さんの人生に少しでも

お役に立てれば嬉しく思います。

これから楽しい事、辛い事いろいろとあると思いますが、

どんなときも前向きにとらえる事ができる、素敵な大人に

なってもらいたいと思います。

3日間お疲れ様でした。

2018年11月23日 (金)

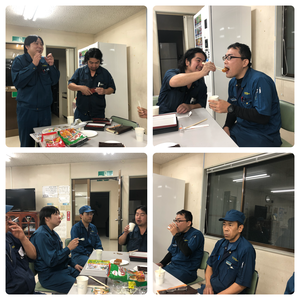

2018年度 サシ飲みスタート

今年度も、会社のテーマとなっている「サシ飲み」をスタート

しました。

サシ飲みとは「上司は部下を誘い、一対一で食事を行います。

一対一で食事をする目的は「一対一での人間関係構築」の為です。

普段、世間話などはする機会は多いと思いますが、仕事に対する想い、

5年後・10年後どうなりたいのか、将来の会社の姿、自分自身の姿

などを話す場を設け、お互いの心の距離を近づける事が目的です。」

昨年は、社長の私からスタートし、工場長、製造部長、品証部長と

実施。その後各メンバーへと行われていきました。

今年度は、今後管理職を目指す課長、主任が部下、同僚を誘い

サシ飲みを実施していきます。

2018年10月24日 (水)

リーダー勉強会 管理監督者の心得

本日はリーダー勉強会、3回目を実施しました。

テーマは「管理監督者の心得」。

中小企業診断士の町田先生にお越し頂き、

お話いただきました。

管理監督者の職務

・「組織」としてものごとを決める事

管理監督者としての権限と責任を正しく理解する事

管理監督者の仕事は「判断して決定しその責任を持つこと」

・人材を育成する事

組織構成員たる部下の育成

心得として15項目ありました。

全て完璧に出来る事は難しいと思いますが、

管理者の心得として、少しでも近づけるよう頑張って

もらえればと思います。

私自身も講義を聞かせて頂きましたが、出来ていない

部分が多々あり、改めて学んでいこうと思いました。

まだまだ修行の道は長いです・・。

次回の勉強会も楽しみにしております(^^)