最近の記事

2024年10月10日 (木)

2024年10月 9日 (水)

「4 BAR FACTORY」を目指して⑥

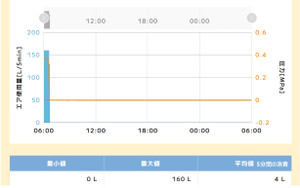

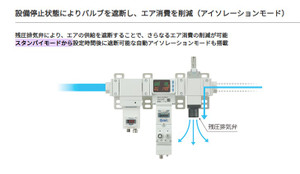

今回は、AMSのアイソレーション機能を

使用して、機械停止時のエアー遮断による

使用量改善を行いました。

加工設備には、常時エアーパージが行われており、

稼働していない時でも、エアーが使用されています。

NC自動旋盤で無人運転を行う際、夜間は

オートバーのストッカーに材料がなくなった時や、

設備アラームが出た時点で稼働停止となるのですが、

停止した時点で、エアーを自動で遮断し使用量を

抑えようという考えです。

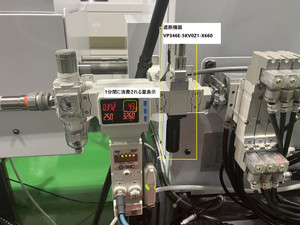

まずAMSに遮断機器を連結しました。

(VP346E-5KV0Z1-X660)

パトライトから信号を取っており、緑ライトでは

エアーが流れ(1分当たり43L)、

赤ライトが点灯するとエアーを自動で遮断します。

(1分当たり0L)

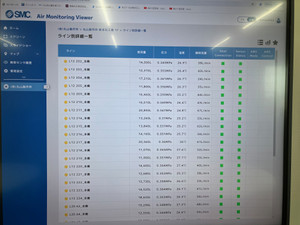

効果金額算出の為、Y’s Premium MESで

実績データの分析をしました。

9月の設備非稼働時間は全体で2947時間と

なります。

また、材料終了以外での稼働が停止した理由

としては、切粉の嚙み込みによるアラームが

多かった事が判明しました。

切粉については、今後改善活動を進めて

参りますが、この非稼働時間のエアーを自動で

遮断することが出来たとすると月30,000円の

削減となり、年間では約400,000円ほどの

効果となりそうです。

改善の活動としては、非稼働時間をいかに

減らせるかがポイントになりますが、停止した

設備に対してエアーを遮断するだけでも、

効果が期待できそうです。

2024年9月30日 (月)

アマノ様 CYBER XEED導入

現在、勤怠管理や給与明細の発行などは

全て紙を使用し行っていました。

毎月の紙の使用量の削減や、管理工数の

削減を目的にアマノ様のCYBER XEEDの

導入を決定しました。

今後、岩手県への進出が決まっており、

拠点が離れ複数になってしまう事もあり、

管理をどのように行うか検討してきましたが

①クラウドで使用できること。

②休暇の申請、勤務状況、有給取得状況、

残業時間の管理が個人の携帯端末より

行えること。

③給与明細、就業月報なども携帯端末で

確認でき、紙の使用量削減につながること。

などの効果が決め手となりました。

アマノ様の旧タイプのシステムは使用して

いたので、大きな変化は無さそうですが、

個人の端末より申請をして頂くための

教育が必要になってきそうです。

8月の給与より、導入を始めましたが、

今のところ順調に運用できております。

これも経理のDX化になりますね。

少数精鋭で生産を行っていくために、

投資は大切だと改めて思いました。

2024年9月20日 (金)

2024年8月12日 (月)

2024夏休み!

学生時代、夏休みというと、友達と日焼けして

真っ黒になるまで遊んでいた思い出がありますが、

年齢を重ねてくると、太陽の日差しが辛くなって

くる今日この頃。皆様いかがお過ごしでしょうか。

暑い夏が続いており、毎日ぐったりですが、

本日は、技能研修生と一緒に、浅草散策に

でかけました。

丸山製作所の社員構成をみると、全体の25%が

外国人のスタッフとなっており、生産における、

大事な戦力となってくれています。

そんなメンバーと、最寄り駅から電車に乗り

1時間ほどかけて浅草に到着。

現在丸山製作所には、ベトナム、ミャンマーからの

研修生が多く、ほとんどが20代!

若いっていいですね。なんだか眩しいです。

片言の日本語での会話ですが、いろいろと将来

の事も考えているようです。

遠い国から日本に来て、縁あって丸山製作所で

一緒に働いてくれることに感謝しかありません。

限られた期間となりますが、日本での経験を

沢山積み、母国に返してあげたいと思います。

本日は一日お疲れさまでした。

2024年7月30日 (火)

2024年7月24日 (水)

グループウェア「NI Collabo 360」

今期の経営課題の一つに、社内コミュニケーションの

強化という課題があります。

今後、拠点が増える事を想定し、ますます人の

コミュニケーションの重要性を感じています。

そこで、最近橋本環奈さんがCMをしている、

グループウェア「NI Collabo 360」の導入を

決定しました。

スケジュール管理、文書共有管理、

プロジェクト管理、社内メール、掲示板などの

機能があることと、自社内の仕組みを簡単に

カスタマイズできる事が決め手となりました。

本日は、管理職向けの導入勉強会を実施しました。

今回は、管理職が基本操作について学びましたが、

今後は全社員に展開していきたいと考えています。

社内情報共有ができる事と、BCPの対策にも

つながる、災害時の緊急連絡や安否確認にも

使用することが出来そうです。

価格帯も魅力的でしたし、便利な良い製品が

できてきますね。

使いこなせるよう、頑張っていきましょう。

2024年7月19日 (金)

2023年度 小集団活動発表会

本日は、2023年度の小集団活動発表会を

行いました。

動画手順書tebikiを使用した小集団活動も

今回で3年目となります。

全体で470件の手順書が作成されました。

遠藤部長より開会の挨拶があり、いよいよ

発表の開始です。

<製造2部>

<製造1部>

今回は、多能工化を進める中で、作業が早い人の

動画を作り、他の人が作業を習得していく事で、

グループ全体の生産性がアップした事。

失敗事例なども動画にすることで、安全教育にも

役立ったなどの意見が多く出てきました。

発表内容も、詳しく説明がされ、発表の

スピードもとても良かったと思います。

前日まで、練習した成果が出ましたね。

一年間、大変お疲れさまでした。

次年度より、工場毎の取り組みとなりますので、

活発な活動になるよう、楽しみにしております。

2024年7月11日 (木)

「4 BAR FACTORY」を目指して③

今回は、各設備で使用しているエアー圧について

調査してみました。

弊社はNC自動旋盤をメインで使用しております。

メーカーのエアー圧推奨は0.5MPa。

いろいろと調査しましたが、基本は0.5MPa以上が

推奨となっており、それ以下での使用は保証が

難しいとの回答でした。

せっかくAMSでエアーの見える化が出来たので、

エアー圧0.35MPaで加工した場合、どのような

問題が出るのか調査してみました。

その結果、チャックの把握力の低下など、

いろいろな課題が見えてきました。が・・

工場長がひとこと呟きました。

「ん~とりあえず、やってみるか・・」

問題点を確認しながら、少しずつ

レギュレーターを絞って圧力を下げてみる事に・・。

0.45・・問題なし。

0.4・・問題なし。

0.35・・ん~問題なし。

2週間程度、品質の確認をしながら量産を

実施しました。品質にも問題なし、設備の

アラームに関しても問題なさそうです。

なんだか良い予感(笑)