最近の記事

2024年6月26日 (水)

2024年6月20日 (木)

SMC下妻工場様 工場見学

本日は、SMC株式会社下妻工場様に伺い、

工場の見学をさせて頂きました。

エントランスでは、大きなウェルカムボードを

用意頂いており、とても感激してしまいました。

当社のロゴまで入っています。

参加メンバーで、記念に写真を一枚・・。

最新の生産設備、自動化、見える化の進んだ工場は

とても素晴らしく、様々な工夫と努力の結果を、

色々な場面で感じる事が出来ました。

工場レイアウトなども、「働きやすさ」を考えた

作りとなっており、製造の方々も快適に作業を

進められています。

見学のコースも整備されており、ご案内頂いた

担当者様の説明内容や、お客様に対する心遣いも、

大変勉強になりました。

今回学ばせて頂いた事を、自社でも展開できるよう

取り組みを行って参ります。

工場見学を受け入れてくださり、ありがとう

ございました。

2024年6月11日 (火)

2024年6月 7日 (金)

「4 BAR FACTORY」を目指して②

今回、SMC社製のインパクトブローバルブ

IBV11を使用してみました。

このバルブの特徴は、高いピーク圧力で、衝撃力を

増大できる事。つまり瞬間的なエアブローを行い

短時間で、効率的な作業を行うことが出来ます。

NC自動旋盤で加工中、切粉除去作業を行う為に

エアブローを行うタイミングがあります。

プログラムで信号を出し、一定秒数ブロー作業を

行いますが、これが結構なエアーの使用量に

なっていると考えました。

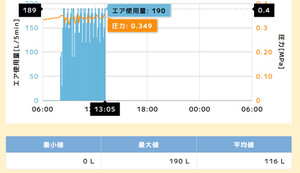

早速AMSで、エアーの使用状況を確認します。

<改善前>

加工している部品の形状によって、切粉除去の

為に使用するエアブローの秒数は変わりますが、

この時に生産していた部品で、平均値116Lの

エアーを消費していることがわかりました。

動画 エアーの音を聞いてみてください。

https://youtu.be/OSQcgfubSis?si=pZAnHy3zm7mrZPmB

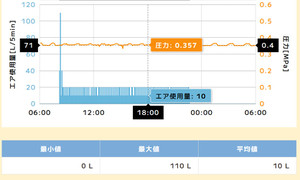

<改善後>

インパクトブローバルブを設置し、必要な

タイミングで間欠的にエアブローするよう変更

しました。結果、稼働時の平均値で10Lの消費に

抑えられ、衝撃力が高いので、切粉除去の状態も

問題なさそうです。

動画 エアーの音を聞いてみてください。

https://youtu.be/Y9ddrOedJ5g?si=9shLeiAXchhH5Fst

<改善効果>

SMC社のHPで公開している、計算ソフトで、

改善効果を計算してみました。

対象製品を、1年間連続で加工したと仮定すると・・。

改善前116L、改善後10L

AMSでは5分当たりの表示なので、使用量を

1分当たりに変換すると改善前23L、改善後2L

となります。ソフトで計算してみると。

年間で26,460円改善された事になります。

設備50台ほどに展開できたとすると、

年間1,323,000円の予測効果となりそうです。

おっ・・。凄い!

設備の状況、加工する部品の形状によっても

使用可否がありますので、マッチするものと

そうじゃない場合もありますが、トライして

みる価値はとてもありますね。

その他の効果として、短時間のエアブロー

ですので、オイルミストの発生を抑える効果も

高そうです。工場環境の改善も、期待が出来ます。

改善した効果を検証し、お金で「見える化」

できることは、活動のモチベーションとなります。

2024年6月 5日 (水)

ものづくり補助金決定

先日「ものづくり・商業・サービス生産性向上

促進補助金」17次締め切り分の採択発表があり、

丸山製作所は無事補助金の交付が決まりました。

全体では629件の応募があり、185件が採択。

埼玉県では8社の交付決定となっていました。

丸山製作所では過去にも、ものづくり補助金が

決定しており、設備投資など新しい取り組みに

チャレンジできたのも、このサポートがあった

おかげです。今回の決定で4回目となります。

今回は、部品外観検査の自動化をテーマに活動を

行って参ります。

人材不足が課題となり、中小企業でも生産現場に

おいて自動化を進める事は、重要なテーマと

なっています。

今回の、取り組みで学んだことを、他の製品にも

横展開できるよう、活動を進めて参ります。

ありがとうございました!

2024年6月 3日 (月)

「4 BAR FACTORY」を目指して①

AMSを導入し、空気圧力、使用量の

「見える化」が進みましたので、

いよいよ改善の活動を進めていきます。

「4 BAR FACTORY」とは・・。

通常工場で使用されている、

コンプレッサーの圧力は、7から8気圧で

使用されていますが、低圧化の改善を

行い、半分の4気圧で回せる工場を

目指そうという活動になります。

設定圧力が半分になることで、使用する

電力も削減されます。

先日、ある営業さんと話をしていて、

「社長、空気の値段っていくらか

知ってますか?」と質問されました。

「え?目に見えないし、売ってるものでも

ないから、もちろん0円でしょ・・。」と私。

皆さんは空気っていくらだと思いますか?

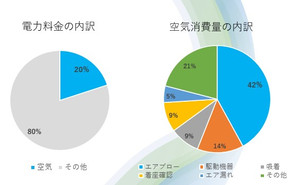

上記のグラフは、一般的な工場の電力料金の

内訳です。

丸山製作所の、年間の電力料は5400万円。

工場の20%が、圧縮空気をつくるコンプレッサー

の費用だとすると年間1080万円・・。

衝撃の事実。た、た、高い!!

これから改善活動を進めていきますが、

効果をお金に換算して評価していきたいと

思っています。お金で「見える化」すると、

衝撃が大きいですよね。

電気代も毎年高くなっているので、改善効果

に期待です!

私たちの身近にある空気。生きていくための

大切な、地球の資源です。

丸山製作所でも取り組みを進め、

コンプレッサーの低圧化を目指して参ります。

2024年5月24日 (金)

協働ロボットに挑戦

本日は、マシニングセンターの引越し作業を

行いました。

本社工場にて、協働ロボットを使用した、

脱着作業の自動化トライを行う予定です。

現在は、材料の供給、加工後の取り外しは、

人が作業しており、稼働時間を長くするためには、

夜間2直の体制で生産する必要があります。

夜間の作業には、なかなか人が集まらず、

採用などでも課題があるため、自動化し

無人で生産を行えることは、生産性の向上に

つながります。

協働ロボットにチャレンジすることが初めてなので、

今回、安全教育を受講し、トライをして参ります。

色々な工程で活躍できる可能性がありますので、

今回の経験を活かし、私たちのような中小企業

でも、自動化がすすめられるよう取り組みを

行いたいと考えています。

自社にとって新しい取り組みを、学んでいく事は

ワクワクしますね。

また、マシニングセンターにもAMSを設置する

予定です。現在、見える化が完了した、

NC自動旋盤でのエアー使用状況と、違いが見えて

くると思いますので、結果がとても楽しみです。

「4 BAR FACTORY」の実現を目指し、

活動して参ります。

2024年5月18日 (土)

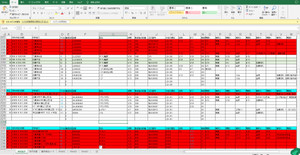

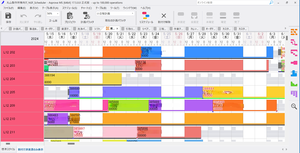

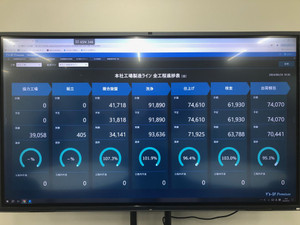

DX化の取り組み⑦ MESとスケジューラーの連携

本日は、今まで取り組んできたMESと

スケジューラーの連携についてのご報告です。

MESで生産実績がリアルタイムで見える

ようになったので、次はスケジューラーとの

連携を行っていきます。

弊社では、生産スケジュールに関しては

エクセルを使用し、作成していました。

スケジュールに関しては、課題が3つありました。

①加工技術の知識のある管理者でないと

計画が立てられない為、特定の人員の

負荷が高くなってしまう。

②緊急での割り込みなどが発生した場合、

エクセルでの計画修正作業に手間がかかって

しまう。

③設備以外の工程に関して、作業負荷に

偏りがでてしまう。

特に①に関しては、設備の特性、製品の特性、

材料、工具、段取り担当者の能力などを加味し、

スケジュールする必要があるので、加工技術の

知識がある管理者でないと、効率の良い仕事の

割付が難しい部分がありました。

今回、スケジューラーを立ち上げていくにおいて、

管理者の頭の中にあるスケジューリングするための

条件を、マスターに落とし込む作業が一番の課題と

なりました。

マスターの整備に、これだけ苦労するとは

思ってもいませんでしたが、マスター次第で、

計画の精度にも影響が大きいため、慎重に

作業を進めていきます。

スケジューラーの予定に対し、進捗達成度を

工程ごとに確認することも可能です。

少しづつ形になってきましたが、

スケジューラーを本格稼働させるためには、

もう少し時間がかかりそうです。

しかし、効率の良い生産計画が、誰でも

同じレベルで立てられることで、生産性の向上

がみこめます。

また、MESと連携させることで、お客様への

回答納期の精度向上が見込めますので、

丸山製作所の頭脳となるよう、育てていきたいと

思います。